了解注塑機液壓傳動工作原理

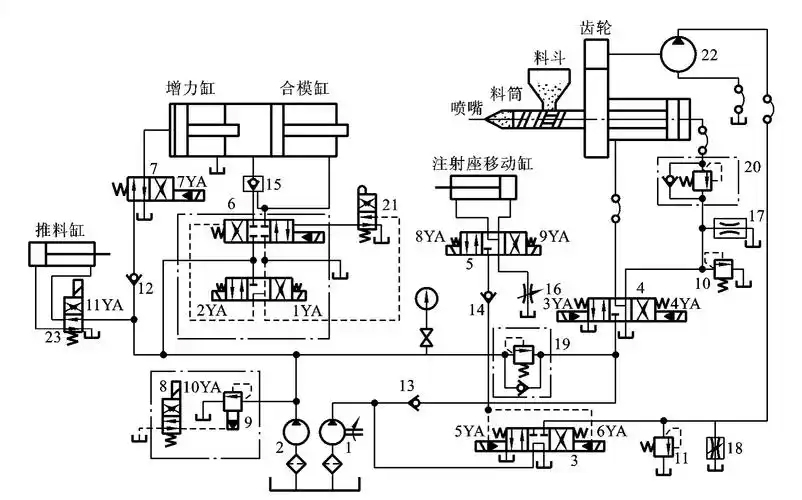

注塑機液壓傳動的工作原理如下:

能量轉(zhuǎn)換

機械能轉(zhuǎn)化為液壓能:液壓傳動系統(tǒng)以液壓油為工作介質(zhì)四爹,動力元件(如油泵)在原動機(通常為電動機)的驅(qū)動下旋轉(zhuǎn)顾翼,將原動機的機械能轉(zhuǎn)化為液壓油的壓力能。

液壓能轉(zhuǎn)化為機械能:壓力能通過控制元件(如各種流量閥蒜撮、壓力閥和方向閥等)暴构,再借助執(zhí)行元件(如油缸或油馬達)將壓力能轉(zhuǎn)換為機械能,從而驅(qū)動負載實現(xiàn)直線或回轉(zhuǎn)運動段磨。

具體工作過程

合模過程:合模時取逾,液壓泵輸出的壓力油經(jīng)電磁換向閥等控制元件進入合模缸。例如苹支,在一些注塑機中砾隅,電磁鐵通電使液壓油進入合模缸的左腔或右腔,推動活塞移動债蜜,實現(xiàn)合模動作晴埂。合模速度可通過調(diào)節(jié)流量閥來控制,如慢速合模時寻定,小流量泵單獨供油儒洛,通過溢流閥調(diào)定壓力,經(jīng)電液換向閥進入合模缸左腔狼速,推動合模缸慢速前移琅锻;快速合模時,大流量泵和小流量泵的壓力油合流進入合模缸左腔儿戏,實現(xiàn)快速合模肴泥。

注射過程:注射座移動缸推動注射座整體前移,使噴嘴與模具澆口緊密接觸,注射缸推動螺桿將料筒前端的熔料經(jīng)噴嘴壓入模腔耻宋。在這個過程中腿弛,通過控制電磁換向閥的通斷電狀態(tài)和調(diào)節(jié)流量閥、壓力閥雁巾,可以實現(xiàn)慢速注射和快速注射躬摆,以及對注射壓力和注射速度的調(diào)節(jié)。比如岔霞,慢速注射時柱阱,泵的壓力油經(jīng)電液換向閥和單向節(jié)流閥進入注射缸右腔,推動注射缸活塞慢速前進康局,注射速度由單向節(jié)流閥調(diào)節(jié);快速注射時蜒金,大流量泵和小流量泵的壓力油同時進入注射缸右腔蟆盐,實現(xiàn)快速注射。

保壓過程:注射動作完成后遭殉,需要對模腔內(nèi)的熔料進行保壓石挂,使塑料緊貼模腔而獲得精確的形狀,并在制品冷卻凝固收縮過程中险污,使熔化塑料不斷補充進模腔痹愚,防止充料不足而出現(xiàn)殘次品。此時蛔糯,液壓系統(tǒng)通過電磁換向閥等控制元件拯腮,使泵僅對注射缸右腔補充少量油液,以維持保壓壓力蚁飒,多余油液經(jīng)溢流閥溢回油箱动壤。

預(yù)塑過程:保壓完畢后,液壓馬達通過減速機構(gòu)帶動螺桿旋轉(zhuǎn)淮逻,從料斗加入的塑料顆粒隨著螺桿的轉(zhuǎn)動被帶至料筒前端琼懊,加熱熔化,并建立起一定壓力爬早。螺桿頭部的熔料壓力上升到能克服注射缸活塞退回的阻力時掩纺,螺桿開始后退,為下次注射做準備碟姓。

開模過程:開模速度一般為慢 - 快 - 慢炼注。開模時,液壓油經(jīng)電磁換向閥進入合模缸的右腔贼扩,推動合模缸后退筑轻,實現(xiàn)開模動作。通過控制電磁換向閥的不同通電組合璧酣,可以實現(xiàn)慢速開模和快速開模具雹。

頂出過程:頂出制品時滥庭,液壓泵的壓力油經(jīng)換向閥和單向節(jié)流閥進入頂出缸左腔,推動頂出桿穩(wěn)速前進衔系,頂出制品胞讯。頂出速度由單向節(jié)流閥調(diào)節(jié)。

控制與調(diào)節(jié)

注塑機液壓傳動系統(tǒng)中的控制元件起到了關(guān)鍵的控制和調(diào)節(jié)作用砾褂。例如:

流量閥:可調(diào)節(jié)液壓油的流量炸涝,從而控制執(zhí)行元件的運動速度,如單向節(jié)流閥用于調(diào)節(jié)注射速度馍资、頂出速度等筒主。

壓力閥:對液壓系統(tǒng)的壓力進行控制和調(diào)節(jié),如溢流閥可限制系統(tǒng)的最高壓力鸟蟹,起到安全保護作用乌妙;遠程調(diào)壓閥可在一定范圍內(nèi)調(diào)節(jié)保壓壓力等。

電磁換向閥:通過改變液壓油的流向建钥,控制執(zhí)行元件的運動方向藤韵,實現(xiàn)合模、開模熊经、注射座前移泽艘、后退、注射镐依、頂出等不同動作的切換匹涮。

液壓傳動系統(tǒng)優(yōu)缺點

液壓傳動的缺點:

(1)從結(jié)構(gòu)上看,其單位重量的輸出功率和單位尺寸輸出功率在四類傳動方式中是力壓群芳的槐壳,有很大的力矩慣量比焕盟,在傳遞相同功率的情況下,

液壓傳動裝置的體積小福咙、重量輕铣飘、慣性小、結(jié)構(gòu)緊湊秋孕、布局靈活卤酬。

(2)從工作性能上看,速度绞胡、扭矩枕娱、功率均可無級調(diào)節(jié),動作響應(yīng)性快覆逊,能迅速換向和變速叶素,調(diào)速范圍寬,調(diào)速范圍可達100:l到2000:1;動作

快速性好屹请,控制枚鸭、調(diào)節(jié)比較簡單,操縱比較方便癣臭、省力饵较,便于與電氣控制相配合,以及與CPU(計算機)的連接遭赂,便于實現(xiàn)自動化循诉。

(3)從使用維護上看,元件的自潤滑性好撇他,易實現(xiàn)過載保護與保壓茄猫,安全可靠;元件易于實現(xiàn)系列化困肩、標(biāo)準化募疮、通用化。

(4)所有采用液壓技術(shù)的設(shè)備安全可靠性好僻弹。

(5)經(jīng)濟:液壓技術(shù)的可塑性和可變性很強,可以增加柔性生產(chǎn)的柔度他嚷,和容易對生產(chǎn)程序進行改變和調(diào)整蹋绽,液壓元件相對說來制造成本也不高,

適應(yīng)性比較強筋蓖。(6)液壓易與微機控制等新技術(shù)相結(jié)合卸耘,構(gòu)成“機-電-液-光”一體化已成為世界發(fā)展的潮流,便于實現(xiàn)數(shù)字化孟若。

液壓傳動的缺點:

任何事物都是一分為二的笙铸,液壓傳動也不例外:

(1)液壓傳動因有相對運動表面不可避免地存在泄漏,同時油液不是絕對不可壓縮的炮方,加上油管等彈性變形奖踏,液壓傳動不能得到嚴格的傳動比,因而

不能用于如加工螺紋齒輪等機床的內(nèi)聯(lián)傳動鏈中誊批。

(2)油液流動過程中存在沿損失橱泻、局部損失和泄漏損失,傳動效率較低卦唇,不適宜遠距離傳動抢坯。

(3)在高溫和低溫條件下,采用液壓傳動有一定的困難欢公。

(4)為防止漏油以及為滿足某些性能上的要求豫鲁,液壓元件制造精度要求高,給使用與維修保養(yǎng)帶來一定困難。

(5)發(fā)生故障不易檢查凛未,特別是液壓技術(shù)不太普及的單位捅位,這一矛盾往往阻礙著液壓技術(shù)的進一步推廣應(yīng)用。液壓設(shè)備維修需要依賴經(jīng)驗肥荔,培訓(xùn)液壓

技術(shù)人員的時間較長绿渣。